In der modernen Fertigung zählt jedes Detail. Ein Fehler an der Oberfläche, eine fehlerhafte Bohrung oder ein falscher Farbton können ganze Produktionsreihen entwerten. Unternehmen stehen deshalb vor der Herausforderung, Qualität nicht nur zuverlässig, sondern auch skalierbar zu sichern. Während klassische Prüfverfahren an ihre Grenzen stoßen, bieten intelligente Systeme eine neue Perspektive: Sie sehen, was Menschen übersehen – und reagieren schneller. Das Zeitalter der automatisierten Qualitätskontrolle hat begonnen – leise, präzise und effizient.

Was hinter den „sehenden“ Systemen steckt

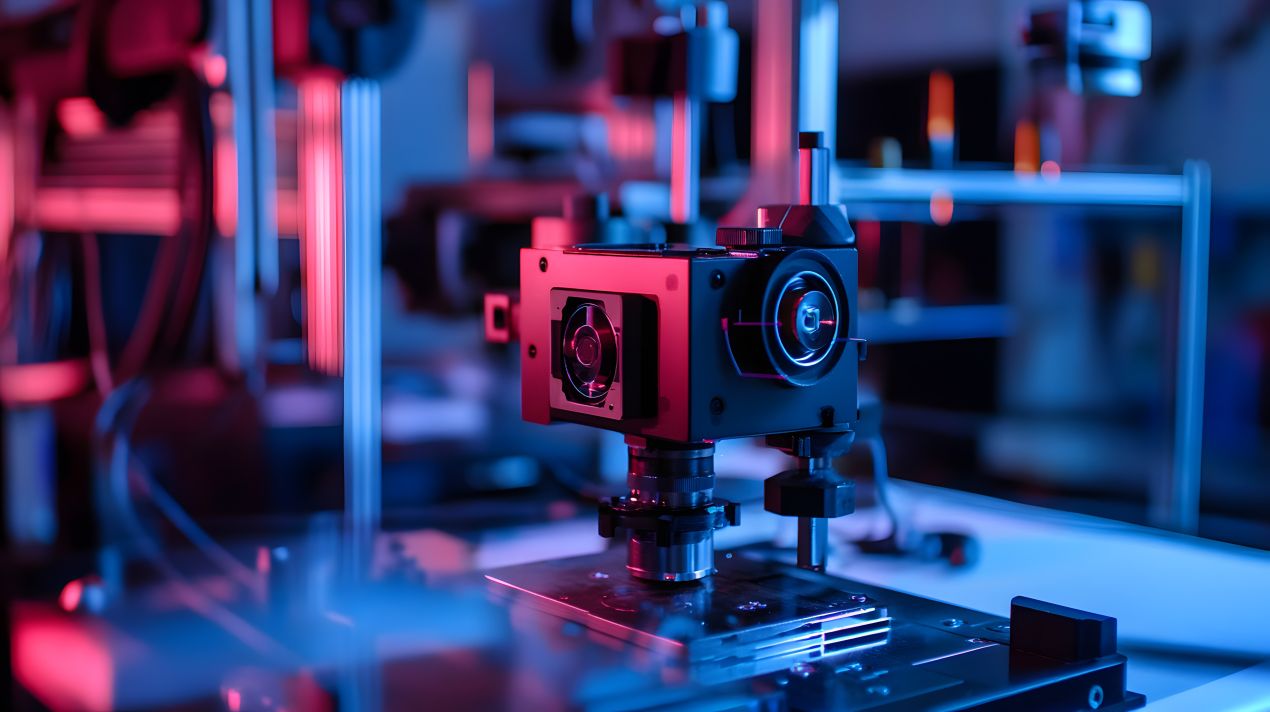

Intelligente Systeme, die visuell arbeiten, erfassen Bilddaten von Bauteilen, Produkten oder Prozessen in Echtzeit und werten sie auf Basis definierter Kriterien aus. Doch sie tun mehr, als nur Bilder zu „sehen“: Sie interpretieren, vergleichen, klassifizieren. Damit ersetzt Technologie nicht einfach das menschliche Auge – sie erweitert es um analytische Fähigkeiten, die in der Geschwindigkeit und Konstanz unschlagbar sind.

Typische Einsatzbereiche:

| Anwendung | Ergebnis |

|---|---|

| Erkennung von Oberflächenfehlern | Vermeidung von Ausschuss, Reduktion von Nacharbeiten |

| Maßhaltigkeitsprüfung | Sicherstellung der Produktfunktion durch exakte Toleranzen |

| Vollständigkeitskontrolle | Vermeidung von Montagefehlern oder Reklamationen |

| Farb- und Druckkontrolle | Einhaltung von Corporate Design und Druckvorgaben |

Warum menschliche Kontrolle allein nicht mehr ausreicht

Selbst erfahrene Fachkräfte übersehen bei Routinearbeiten kleine Fehler – besonders unter Zeitdruck oder bei komplexen Produkten. Maschinen hingegen sind nicht nur unermüdlich, sondern prüfen nach klaren, festgelegten Standards. So steigt die Reproduzierbarkeit, während subjektive Faktoren verschwinden. Das entlastet Fachkräfte und verschiebt deren Aufgaben hin zur Systemüberwachung und Prozessoptimierung.

Der stille Wettbewerbsvorteil im Hintergrund

Ein Großteil der Fehlerkosten in Unternehmen entsteht durch fehlerhafte Produkte, die zu spät entdeckt werden – entweder beim Kunden oder kurz vor dem Versand. Intelligente visuelle Systeme greifen früher ein. Sie sind oft in der Linie integriert und erkennen Abweichungen sofort. Das spart nicht nur Ausschuss und Material, sondern auch Imageverluste. Wer gleichbleibend hohe Qualität liefert, punktet beim Kunden – oft, ohne dass dieser die dahinterliegende Technik kennt.

Dabei ist „Machine Vision“ nur ein Baustein im Gesamtprozess, allerdings ein zentraler: https://iconpro.com/use-cases/machine-vision/

Was bedeutet das für KMU?

Gerade für kleine und mittelständische Unternehmen ist der Einstieg in automatisierte Qualitätssicherung oft mit Unsicherheiten verbunden. Die Angst vor hohen Investitionen, komplexer Technik oder fehlendem Know-how hält viele davon ab, den nächsten Schritt zu gehen. Dabei ist genau hier der Hebel besonders wirkungsvoll: KMU produzieren oft in mittleren Stückzahlen mit hohen Qualitätsanforderungen – ein ideales Umfeld für skalierbare visuelle Systeme.

Diese Faktoren erleichtern KMU den Einstieg:

-

Förderprogramme von Bund und Ländern (z. B. Digital Jetzt, go-digital)

-

Anbieter mit branchenspezifischen Komplettlösungen

-

Miet- und Leasingmodelle statt hoher Einmal-Investitionen

-

Niedrige Betriebskosten durch geringen Energieverbrauch

-

Zunehmend plug-and-play-fähige Systeme mit schneller Schulung

Wichtig ist ein schrittweiser Einstieg: Ein Pilotprojekt an einer Linie reicht oft aus, um intern Akzeptanz zu schaffen, Kennzahlen zu generieren und Vertrauen in die Technologie aufzubauen. Wer klein beginnt, aber strategisch denkt, kann sich langfristig einen Wettbewerbsvorteil sichern – ohne sich zu überfordern.

Integration: einfacher als gedacht

Früher galt die Einführung solcher Systeme als komplex. Heute lassen sich Bildverarbeitungslösungen modular und skalierbar integrieren. Viele Anbieter liefern Hardware und Software aus einer Hand, abgestimmt auf die jeweilige Branche – von Automotive bis Medizintechnik. Die Daten fließen in vorhandene Systeme, können rückgemeldet oder in Echtzeit genutzt werden. Das senkt die Einstiegshürden enorm.

👉 Unternehmen profitieren dabei konkret durch:

-

Minimale Stillstandszeiten dank schneller Inbetriebnahme

-

Geringer Schulungsaufwand, da viele Systeme intuitiv bedienbar sind

-

Modulare Erweiterbarkeit, auch für künftige Produktlinien

-

Schnittstellenfreundlichkeit zu gängigen ERP- und MES-Systemen

-

Zukunftssicherheit, da viele Anbieter bereits auf KI-Lösungen setzen

Zudem lernen moderne Systeme selbstständig dazu: Mit KI-gestützten Verfahren werden sie durch jedes neue Teil ein wenig besser. Ein klarer Vorteil gegenüber starren, regelbasierten Prüfprozessen.

Skalierung und Wirtschaftlichkeit

Gerade in Zeiten wachsender Kosten und Fachkräftemangel bietet der Umstieg auf automatisierte Qualitätssicherung ein enormes Einsparpotenzial. Während die initiale Investition je nach Komplexität variiert, amortisiert sich das System häufig schon im ersten Jahr – etwa durch verringerte Ausschussmengen oder reduzierte Reklamationen.

Entscheidend ist dabei nicht nur die Technik, sondern das Gesamtkonzept: Ein visuell prüfender Roboter ersetzt keinen Menschen, sondern ergänzt dessen Fähigkeiten. Wer das begreift, setzt Technologie sinnvoll ein – nicht als Ersatz, sondern als Verstärkung.

Was kommt danach?

Die Systeme von heute sind nur der Anfang. Während klassische Bildverarbeitung inzwischen etabliert ist, stehen bereits neue Technologien bereit, die die Qualitätssicherung nochmals verändern werden.

Dazu gehören unter anderem:

-

Multimodale Inspektion: Kombination von Bilddaten mit Temperatur-, Akustik- oder Vibrationssensoren

-

Sensorübergreifende KI-Modelle, die Daten aus verschiedenen Quellen analysieren

-

Predictive Quality – Systeme, die nicht nur Fehler erkennen, sondern deren Entstehung vorhersagen

-

Edge Computing, um Bilddaten dezentral in Echtzeit zu verarbeiten

-

Digitale Zwillinge, die Produktionsprozesse virtuell abbilden und simulieren

Diese Entwicklungen zeigen, dass visuelle Intelligenz kein abgeschlossenes Kapitel ist, sondern der Einstieg in eine neue Art des Denkens über Qualität. Unternehmen, die heute investieren, bauen die Grundlage für kommende Technologien – und sichern sich ein Stück Zukunft.

Trends: wohin sich der Markt entwickelt

Die Nachfrage nach visuellen Automatisierungslösungen steigt rapide. Branchen wie Elektronik, Verpackung oder Pharmazie setzen längst auf automatisierte Sichtprüfungen – in der Hoffnung auf weniger Fehler, höhere Durchlaufzeiten und konsistente Ergebnisse. Gleichzeitig wächst das Angebot an cloudbasierten Analysesystemen, die Bilddaten über verschiedene Standorte hinweg verarbeiten können.

Auch in der Nachhaltigkeit zeigt sich ein Trend: Je weniger Ausschuss, desto geringer der Rohstoffverbrauch. Damit tragen diese Systeme indirekt auch zur Ressourcenschonung bei – ein Aspekt, den viele Unternehmen bisher unterschätzt haben.

Zwischen Technik und Verantwortung

Technologie darf nie Selbstzweck sein. Automatisierte Qualitätssicherung sollte immer im Kontext des gesamten Fertigungsprozesses gesehen werden. Sie ersetzt keine Qualitätskultur, sondern macht sie messbar. Unternehmen, die das Potenzial erkennen und dabei ethisch, wirtschaftlich und nachhaltig handeln, sichern sich langfristige Vorteile – nicht nur im Wettbewerb, sondern auch bei Mitarbeitenden und Partnern.

📌 Steckbrief: Wie ein Mittelständler durch visuelle Automatisierung seine Fehlerquote halbierte

Unternehmenstyp: Zulieferer für Maschinenbau und Medizintechnik

Größe: ca. 200 Mitarbeitende

Ausgangslage: Die Endkontrolle erfolgte ausschließlich manuell. Besonders bei komplexen Frästeilen kam es regelmäßig zu Übersehungen – Mikrorisse und feine Maßabweichungen wurden erst beim Kunden entdeckt.

🎯 Zielsetzung

Reduktion der Fehlerquote und Entlastung der Prüfmitarbeitenden – bei gleichbleibender Durchlaufzeit.

🔧 Umsetzungsschritte

-

Installation mehrerer automatisierter Inline-Prüfsysteme

-

Einsatz hochauflösender Kameras in Kombination mit LED-Durchlicht und KI-Analyse

-

Integration ohne Unterbrechung des laufenden Betriebs

-

Schulung interner Teams zur Bedienung und Nachjustierung

📊 Ergebnisse nach sechs Monaten

-

Fehlerquote gesenkt: –53 % bei Sichtteilen

-

Zeitersparnis: –38 % pro Teil durch gleichzeitige Prüfung während der Fertigung

-

Ausschusskosten reduziert: rund 4.800 € monatlich eingespart

-

Reklamationen gesenkt: –45 % im Vergleich zum Vorjahr

🗣️ Stimmen aus dem Team

„Unsere Kontrollen sind jetzt nachvollziehbar, reproduzierbar und einfach sicherer.“

– Produktionsleitung

„Wir setzen auf die Kombination aus Technik und Erfahrung – das bringt echte Qualität.“

– Technische Leitung

🚀 Erfolgsfaktoren im Überblick

-

Frühe Abstimmung zwischen Produktion, IT und Qualitätsmanagement

-

Einsatz skalierbarer, modularer Systeme

-

Kombination aus KI-gestützter Prüfung und menschlicher Freigabe

-

Regelmäßige Kalibrierung und Weiterentwicklung des Systems

Präzision, die wirkt

Qualität ist kein Zufall – sie ist das Ergebnis durchdachter Prozesse, zuverlässiger Technik und vorausschauender Entscheidungen. Wer in visuelle Intelligenz investiert, investiert in Stabilität, Vertrauen und Effizienz. Automatisierte Systeme mit „Augenmaß“ verändern die Industrie nachhaltig – leise, aber grundlegend.

Bildnachweis: Sikov, keshia, Mr image / Adobe Stock